CO₂ネット・ゼロ

東京ガスでのCO2ネット・ゼロの挑戦

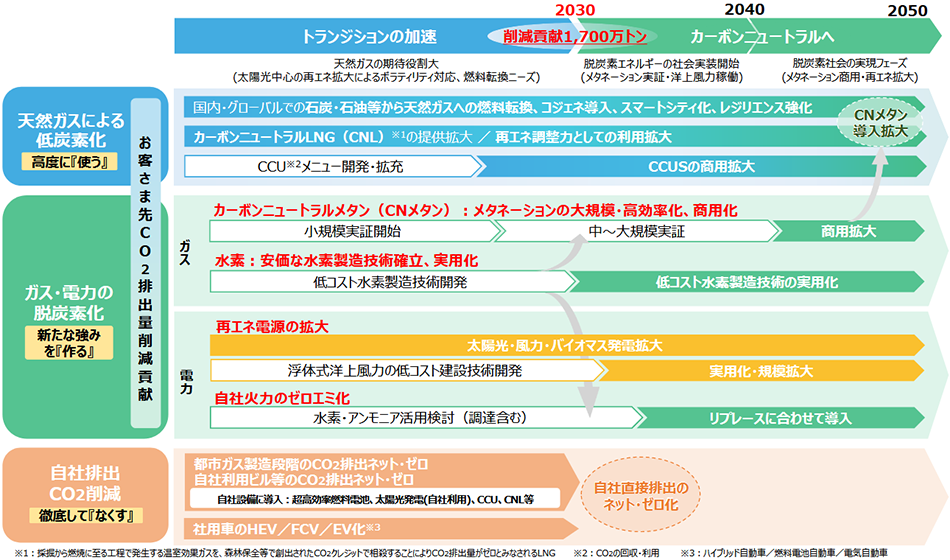

東京ガスグループでは、グループ経営ビジョンCompass 2030実現に向けた具体的な道筋として「Compass Action」を2021年11月に発表しました。

当社グループは、この「Compass Action」を通じて低・脱炭素化を実現するために、トランジション期間では徹底したCO2削減貢献に取り組みます。また、ガス・電力の脱炭素化に向けた取り組みとして、水素・メタネーションに関するコア技術を自社確立し、既存インフラを活用しながら実装拡大を行うことで、追加的な社会的コストを抑制し、エネルギー安定供給の責任を全うしながら、カーボンニュートラル社会への着実な移行をリードしていきます。

事例紹介

1.低コスト水電解技術開発

・再生可能エネルギーからの水素製造

1.低コスト水電解技術開発

・再生可能エネルギーからの水素製造

1.低コスト水電解技術開発

・再生可能エネルギーからの水素製造

1.低コスト水電解技術開発

・再生可能エネルギーからの水素製造

背景・目的

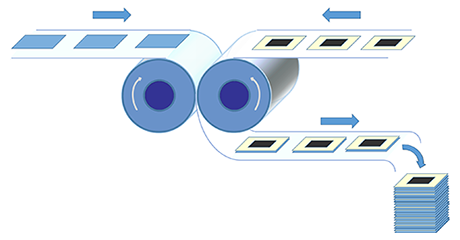

水素は様々な燃料としても使えますが、現状では製造価格が高く、製造時にCO2を排出することから、その利用は限られています。そこで当社は、再生可能エネルギーにより発電した電気を用いて水を電気分解することで、安価に水素を製造する装置を開発しています。再生可能エネルギーにより発電した電気が安くなることが前提になりますが、2020年代の半ばには、2030年における政府目標の水素価格を実現すべく、(株)SCREENホールディングスとアライアンスを組んで開発に取り組んでいます。

低コスト水電解技術開発

メタネーションにも活用可能な水素の技術開発に取り組んでいます。水素製造コストの低減については、燃料電池開発で培った技術と知見を活用し、世界的な半導体装置メーカーであるSCREENとの共同開発を開始しました(5月26日プレスリリース)。2030年の政府目標水素価格に対して、前倒しでの実現を目指します。

※画像提供:SCREEN社

※画像提供:SCREEN社

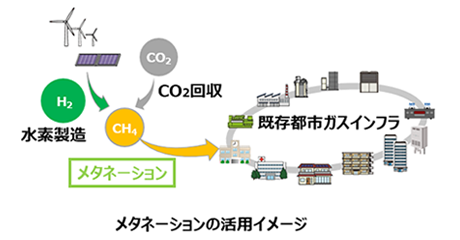

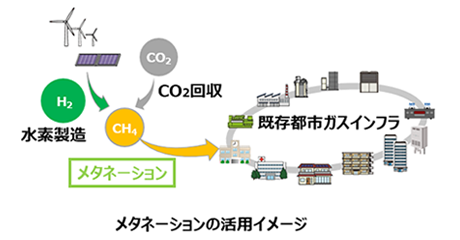

2.メタネーション実証

・再生可能エネルギーからのメタン製造(メタネーション)

2.メタネーション実証

・再生可能エネルギーからのメタン製造(メタネーション)

・革新的メタネーション技術の開発

2.メタネーション実証

・再生可能エネルギーからのメタン製造(メタネーション)

2.メタネーション実証

・再生可能エネルギーからのメタン製造(メタネーション)・革新的メタネーション技術の開発

背景・目的

水素とCO2を反応させて合成メタンを作る、メタネーション技術の開発も進めています。合成メタンは燃焼時にCO2を排出しますが、製造時にCO2を原料にすることから、カーボンリサイクルが成り立ち、CO2ネット・ゼロとなります。都市ガスの原料であるLNGの主成分はメタンです。したがって、海外の安価な再生可能エネルギーを用いてカーボンニュートラルなメタンを合成すれば、既存のLNGインフラ、都市ガスインフラを用いて輸送や供給が可能です。脱炭素化には莫大な投資が必要ですが、都市ガスを合成メタンに置き換えることにより、経済的にガスのCO2ネット・ゼロを目指すことができます。

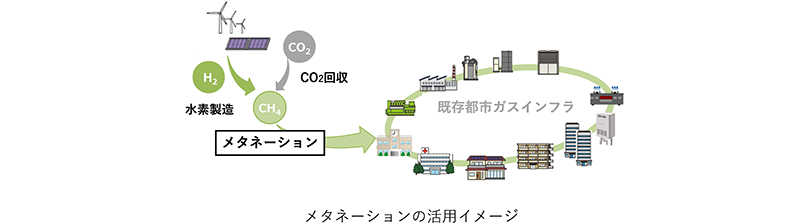

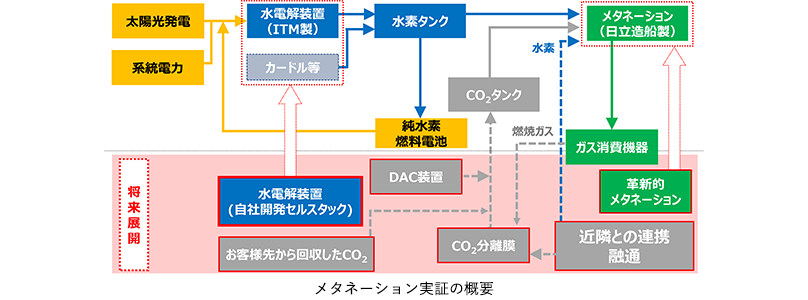

メタネーション実証

東京ガスは2021年度より自社敷地内でのメタネーション実証を行います。本実証は、再生可能エネルギー由来の電力調達から合成メタン製造・利用までの一連の技術・ノウハウの獲得、水電解装置・メタネーション装置の実力値や課題の把握、システム全体での効率等の知見獲得を目的に実施します。その後、自社開発の低コスト水電解の適用や、地域のカーボンニュートラル化に向けた地産地消モデルの検討も行い、将来的には当社LNG基地などでのより大規模な実証試験、サプライチェーンの構築につなげていきます。

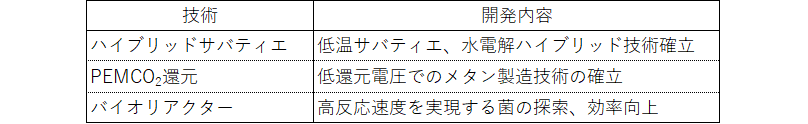

革新的メタネーション技術の開発

メタネーションについては、既存技術である「サバティエ」の実証に加え、より一層の高効率化を目指す「ハイブリッドサバティエ」、設備コスト低減が見込める「PEMCO2還元技術」や「バイオリアクター」等の革新的技術開発を、複数の機関と連携して進めています。

3.CO₂の排出削減への取組み

・排出されたCO₂の分離回収、CO₂の利用や貯留に向けた取組み

3.CO₂の排出削減への取組み

・排出されたCO₂の分離回収、CO₂の利用や貯留に向けた取組み

・天然ガスの更なる高度利用

3.CO₂の排出削減への取組み

・排出されたCO₂の分離回収、CO₂の利用や貯留に向けた取組み

3.CO₂の排出削減への取組み

・排出されたCO₂の分離回収、CO₂の利用や貯留に向けた取組み・天然ガスの更なる高度利用

背景・目的

CO2ネット・ゼロに到達するにはステップがあり、現在のトランジション期間(移行期)では、CO2の排出削減が重要な課題です。当社では、(1)CO2の分離回収・利用・貯留、(2)天然ガスの高度利用等の技術開発に取り組んでいます。

(1)CO2の分離回収・利用・貯留等に関する技術開発

排出されたCO2を分離回収して地中深くに埋めたり、再利用したりすることによって、CO2を大気放散することなく、実質的に減らすことができます。

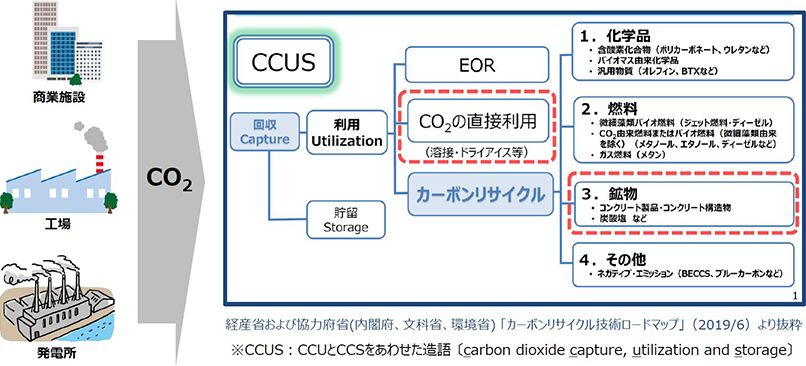

—CCU技術の開発

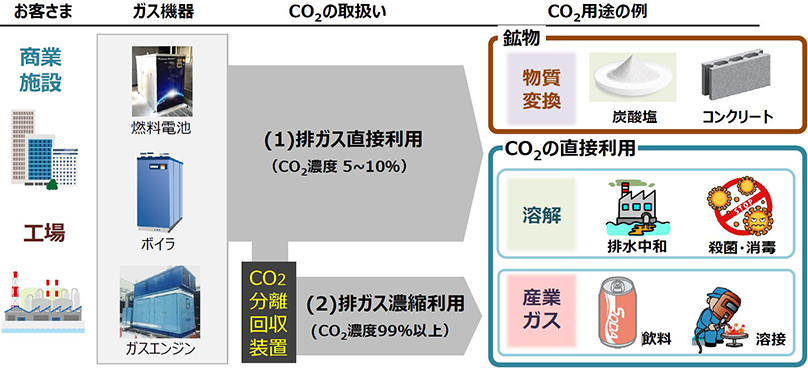

CCU技術とは、CO2を資源として利用する技術であり、経済産業省(および協力府省)による「カーボンリサイクル技術ロードマップ」や「2050年カーボンニュートラルに伴うグリーン成長戦略」においても大きく取り上げられています。東京ガスグループでは、ガス機器の排ガスに含まれるCO2を回収して利用する技術開発に取り組んでいます。

CCU技術の実用化に向けては、ガス機器とのマッチングや、CO2を分離・回収・利用するためのエネルギーを最小限に抑えることが主な課題です。課題解決にあたっては、お客さま先のガス機器排ガスを有効利用する技術の確立を目指して、ベンチャー企業を含む国内外の各企業との協業を重視しています。

他企業との協業の取組み例として、都市ガス機器利用時の排ガスに含まれるCO2を『CO2吸収型コンクリート』に吸収・固定化させて製造する技術の開発があります。協業先企業が保有しているコンクリート配合の技術と当社のガス機器利用技術を組み合わせ、都市ガス機器利用時の排ガスを利用したコンクリートの製造を実現しました。

東京ガスは、こうしたCCUをはじめとするCO2ネット・ゼロの実現に向けたイノベ—ションの取組みを進め、日本国内のCO2排出総量の削減および脱炭素社会の実現に貢献していきます。

プレスリリース:

—CO2の回収・貯留に関する技術開発

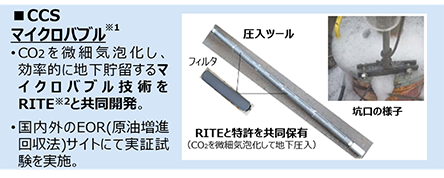

CO2ネット・ゼロの実現に向けて、CO2分離回収やCO2貯留の技術開発を行っています。

CO2分離回収に関しては、メタネーションをはじめとしたCO2有効利用やCO2貯留に適用可能な技術の探索・開発を行っています。また、CO2貯留に関しては、CO2を微細気泡化し効率的に地下貯留するマイクロバブル技術の開発・実用化を進めています。

※1 CO2を直径10μm以下に微細化(マイクロバブル化)し、効率的にCO2を地中に貯留することができる技術。この技術により、火力発電所等の排ガス中のCO2を低コストで地中貯留することが可能。

※2 公益財団法人地球環境産業技術研究機構

(2)天然ガスの高度利用

—家庭用燃料電池エネファーム等の効率の良いガス機器の導入

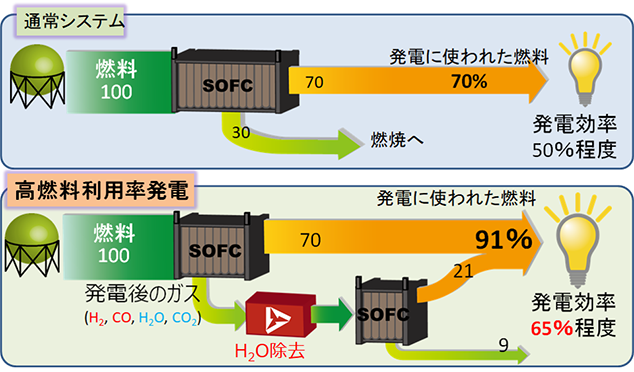

家庭用・業務用の燃料電池の導入を促進しています。東京ガスでは、世界初の家庭用燃料電池を導入しました。その累計の販売台数は、14万台を超えています。さらに、発電効率65%超の高効率燃料電池発電システムの開発にも成功しています。

—高効率燃料電池発電システムの開発

最新鋭火力発電所を凌駕する発電効率を、お客さま先に設置できる規模で実現する固体酸化物形燃料電池(SOFC)システムの実用化開発を進めています。この発電効率を高める技術は東京ガスの研究所で開発され、原理実証試験も当社の研究所で行われました。

現在はシステムメーカーとの協力体制のもと、フィールドテスト機を製作・運転する実証フェーズに進んでいます。このシステムの商品化と利用サービスの提供を通じて、業務・産業用のお客さまの省エネルギー・CO2排出量の削減に貢献します。また、脱炭素化技術のイノベーションを推進して、CO2ネット・ゼロの実現を目指していきます。

*2019年12月より東京ガス千住テクノステーションにて実証試験を行い、発電出力5 kW/AC発電効率65%(LHV)の性能を確認済みです。また、2020年7月から、豊洲にあるガスの科学館(がすてなーに)および田町スマートエネルギーセンターにてフィールド実証を開始しました。

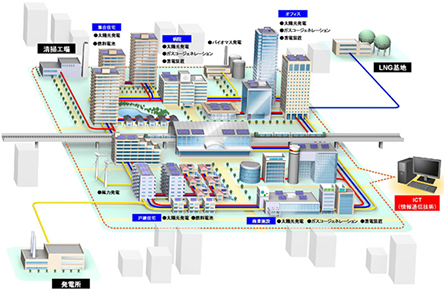

—都市再開発地域や工業団地でのスマートエネルギーネットワーク技術の高度化

環境への負荷を抑えた持続可能な社会を築いていくために、エネルギー利用には常に進化が求められています。東京ガスがご提案する「スマートエネルギーネットワーク」。それは、再生可能エネルギーとガスコージェネレーションを組み合わせ、これをデジタル技術により最適に制御し、電気と熱を面的に利用して省エネルギーとCO2削減を実現するシステムです。

ガスコージェネレーションを核としたエネルギーセンターにて、電気と熱を作り出し、エネルギーネットワークで繋がったビルや工場などの複数お客さまに、経済性と環境性に優れたエネルギーを供給します。

太陽光発電や風力発電などによって得られた再生可能エネルギーも最大限活用しながら、ネットワーク内のエネルギーの需要をAI技術を活用して高精度に予測し、機器を効果的に制御することでエネルギー利用の最適化を実現します。また、ガスコージェネレーションに備わった高い防災機能を活用いただくことで、停電時にも電気の利用などが可能となり、レジリエンスの向上にも寄与します。

お客さまのエネルギー利用とご要望にあわせて、常に新しい技術を適用していくことにより、スマートエネルギーネットワークを進化させ続けています。

最新の事例についてはこちらをご覧ください。

4.水素利活用、水素ステーション・ローカル水素ネットワークの取組み

・オンサイト水素供給技術の開発・運用

4.水素利活用、水素ステーション・ローカル水素ネットワークの取組み

・オンサイト水素供給技術の開発・運用

4.水素利活用、水素ステーション・ローカル水素ネットワークの取組み

・オンサイト水素供給技術の開発・運用

4.水素利活用、水素ステーション・ローカル水素ネットワークの取組み

・オンサイト水素供給技術の開発・運用

背景・目的

脱炭素化期に向けて、都市ガスの究極の脱炭素化で注目されているのが水素です。当社では水素活用の技術開発をさらに強化します。現在、水素利活用やローカル水素ネットワークなどの取組みとして、家庭用・業務用燃料電池、水素製造装置等の導入を推進しています。将来の脱炭素化に向けた水素利活用として水素ステーションや水素導管等の供給インフラの整備も実施しています。

産業用水素需要向けオンサイト水素製造装置の開発

産業用需要家向けの水素需要に幅広く対応可能な水素製造装置を開発。

水素ステーションの運営

現在、当社管内で4か所の水素ステーションを運営(水素ステーション)。

最新の豊洲ステーションではカーボンニュートラル水素*を供給し、日本一の年間水素充填量(54万m3/年)・回数を実現

*カーボンニュートラル水素:水素ステーションで使う電力を100%実質再エネとした上でカーボンニュートラルLNGを原料にして製造した水素のこと

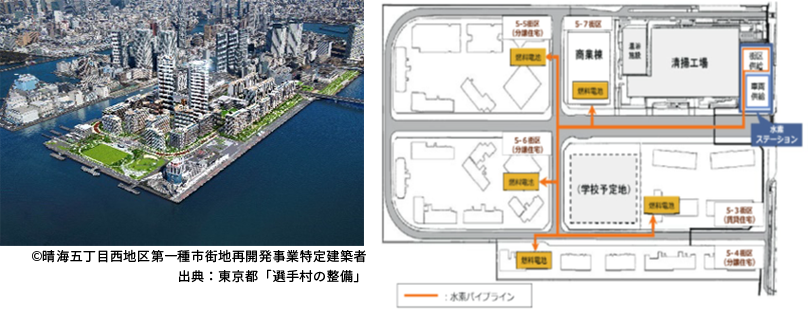

ローカル水素ネットワークの構築

東京2020大会後、HARUMI FLAG*に水素を供給及び利活用するための水素パイプラインを整備し、各街区に設置する純水素型燃料電池への水素供給を行う予定。

*東京2020オリンピック・パラリンピック選手村活用後、新築住宅として完成予定

*東京2020オリンピック・パラリンピック選手村活用後、新築住宅として完成予定

5.再エネ発電に関する技術開発の取組み

・再生可能エネルギーの設備コスト抑制および適地選定

5.再エネ発電に関する技術開発の取組み

・再生可能エネルギーの設備コスト抑制および適地選定

・再生可能エネルギー運用課題解決のための技術

5.再エネ発電に関する技術開発の取組み

・再生可能エネルギーの設備コスト抑制および適地選定

5.再エネ発電に関する技術開発の取組み

・再生可能エネルギーの設備コスト抑制および適地選定・再生可能エネルギー運用課題解決のための技術

背景・目的

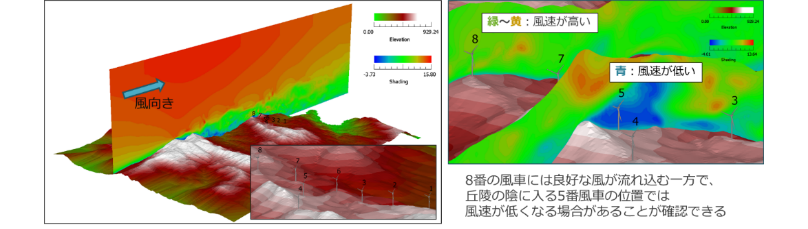

東京ガスは、再エネ取扱量を2022年に200万kW、2030年に600万kW獲得することを目指しています。その中で事業の鍵となる(1)設備コスト抑制、(2)適切な設置、(3)自社による最適オペレーション&メンテナンス(O&M)について、非破壊検査や材料評価、流体シミュレーション、AIなどの自社保有技術を活用しながら取り組んでいます。ここでは、特に風力発電における風況診断技術(2)、太陽光発電における早期劣化診断につながる非破壊検査技術(3)についてご紹介します。

風況診断

風力発電の適地選定や発電所建設・運用の高度化、効率化を目指しています。地理的な条件の厳しい日本では、欧州と比較して平均風速が低い、利用可能地が狭い、急峻な地形が多い、といった問題が存在しており、風車の発電量低下や故障リスクの増加が懸念されます。したがって、適切な建設地の選択と、最適な風車配置の決定が非常に重要です。

東京ガスの研究所では、風力発電所候補地の地形や風をコンピュータ内で再現する数値シミュレーション技術の開発を進めながら、風車が効率よく発電できる配置や、故障リスクを低減する制御の検討を行っています。本技術開発により、風力発電の導入促進を加速させていきます。

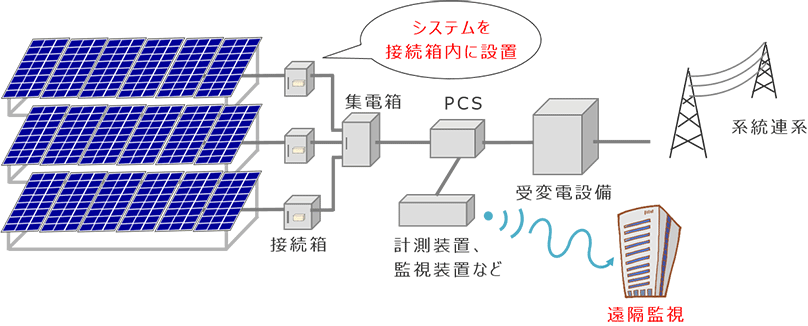

太陽光パネルの早期劣化診断

太陽光発電の導入量の拡大が見込まれており、太陽光発電設備のO&M費削減に資する、低コストの維持管理手法が望まれています。一般的に太陽光発電所における測定機器を用いた点検は多くても数か月に一回程度であり、日頃の点検は目視で行われます。しかし太陽光パネルの劣化は目視で捉えられないことも多く、発見が遅れると大きな出力低下を招く恐れがあるため、東京ガスの研究所では遠隔監視による早期劣化診断システムの開発を行っています。

具体的な測定方法として、交流インピーダンス法に着目しています。この手法は微少な変化を検出できるため、不具合が顕著化する前に劣化を検知できると期待しています。

6.CO₂ネット・ゼロ実現に向けた技術のその他取組み

東京ガスでは上記のほかにも様々な取組みも行っております。

6.CO₂ネット・ゼロ実現に向けた技術のその他取組み

東京ガスでは上記のほかにも様々な取組みも行っております。

6.CO₂ネット・ゼロ実現に向けた技術のその他取組み

東京ガスでは上記のほかにも様々な取組みも行っております。

6.CO₂ネット・ゼロ実現に向けた技術のその他取組み

東京ガスでは上記のほかにも様々な取組みも行っております。

●環境性とレジリエンス性に優れたコージェネレーションシステムの開発

●ビルや街・工場における電力と熱の需要予測技術の開発

●エネルギーの高効率利用を実現するビルや街のエネルギーマネジメントシステムの開発

●快適な業務空間を提供するための経済性に優れた空調・温水サービスの開発

●飲食店厨房の使いやすさと安全性を向上させる環境シミュレーション技術開発

●工場での高効率なエネルギー利用を実現する燃焼技術を活用したエンジニアリング技術開発

●家庭用燃料電池エネファームの開発

●脱炭素に向けたシナリオプランニング

●太陽光発電の最適運用・発電量予測・耐久性評価

●風力発電の発電量予測・メンテナンスの合理化

●再生可能エネルギーの高度利用に向けた電力自己託送技術の開発

●メタン発酵・バイオガス精製システムの開発